质量控制

我们的经营核心绝对注重严格的质量控制、流程管理和细致入微。我们建立了以系统为基础的检验流程,以确保所供应的组件完全符合客户标准。通过每天精确地遵循既定的流程,我们实现了高标准的质量控制。

第一步:外部视觉检查

|

在这一步骤中,我们对所有进料进行目视检查,并记录检查结果。目视检查的目的是确认零件是否为原装、全新且未使用过的。我们通过进行持久性和耐溶剂性标记、重新表面处理、尺寸验证以及标记代码匹配等高倍放大检查,来保证检验过程的标准化。

所有的检查和观察都由我们的质量工程师进行审查,以评估是否存在新的伪造技术或制造异常。我们还检查生产厂家、材料部件号、数量、日期代码和环保标准等信息。

具体的检验内容包括: 1.丝印(打标)检验,验证与原厂规格、规格文件的一致性。 2.检验材料外观、粉尘状况、销脚变形、销脚氧化等。 3.检查HS编码,确保与发票/装箱单一致。

对于在第一步中发现可能不合格的材料,或者来自非一级供应商的渠道,我们会重新进行检查。这些材料必须由质检部门进行复验。

|

|

|

第二步:QC检验员复核

|

|

|

1. 详细检查外部目视检查过程。

2. 查阅质量控制数据库,核对制造商的标签/标记以及编码标签。

3. 进行条码扫描检测。

4. 原制造商核对以下项目的信息:批号、生产日期、晶圆/包装原产地以及生产代码。

5. 进行简单的电气功能测试和解封片检测。

我们的QC检验员将认真执行以上任务,确保材料的质量符合要求。

|

第三步:质量测试

1.可焊性测试。

2. D-CAP分析

3.横截面分析

4. 电气一致性测试

第四步: EMMI(元素光显微镜)分析及测试图片

检查内容:

1. 检查pn结的漏电和坍塌情况。

2. 观察饱和区晶体管的热电子现象。

3. 检测氧化层漏电流引起的光子激发情况。

4. 分析锁存器、栅氧化缺陷、结漏、热载子效应以及ESD等因素。

通过EMMI分析和测试图片,我们能够深入了解材料的特性和问题,以便确保其质量和性能符合标准。

第五步: 文档管理

在这一步中,我们进行文档管理,确保所有相关信息得到妥善记录和归档。以下是我们的具体做法:

1. 编制质量控制清单,详细记录进料信息。

2. 将样品进行存档,确保其可追溯性。

3. 在进货时拍照并进行归档。

4. 对装运的货物进行拍照并进行归档。

5. 对不合格品进行归档,并要求供应商提交相应的供应商审核分类管理体系流程。

6. 对质量测试分析工具和报告进行归档。

7. 存档原厂的联系方式,以便日后需要时能够联系到他们。

通过严格的文档管理,我们能够确保所有相关信息的可追溯性和可查找性,为质量控制和问题解决提供有力支持。

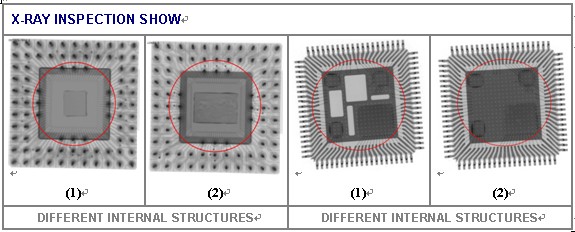

1. X射线检查

X射线检查是通过获取X射线图像来进行内部组件检查的方法,用于检测被测试组件内部的短路或开路情况。X射线设备可确认晶圆、线键和模具键合的适用性。上图展示了通过X射线拍摄的产品检验照片。我们使用1000倍放大的X射线检查这些产品的内部结构。随后,我们对其他状况良好的产品进行适当的功能测试。最终,我们提供优质的零部件给客户。

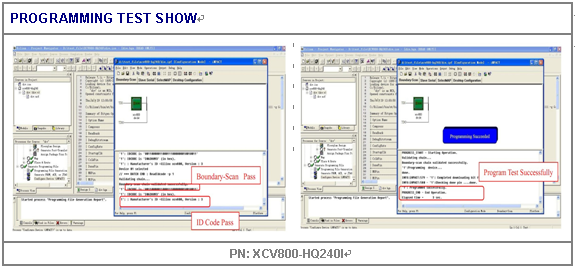

2.程序测试

程序测试用于检测组件是否为空白以及其可用性。主要适用于OTP、EPROM和EEPROM等存储类型的组件测试。此外,我们还对数字存储器和闪存进行存储容量测试,以确保芯片内部存储的正确读写。

3.可焊性测试

可焊性测试有助于确定组件是否具备安全焊接所需的润湿水平。测试结果不佳可能意味着焊接连接不良,这将导致组件无法正确焊接到电路板上。可焊性测试用于检测组件在合同制造商处是否存在焊接问题。

测试设备:

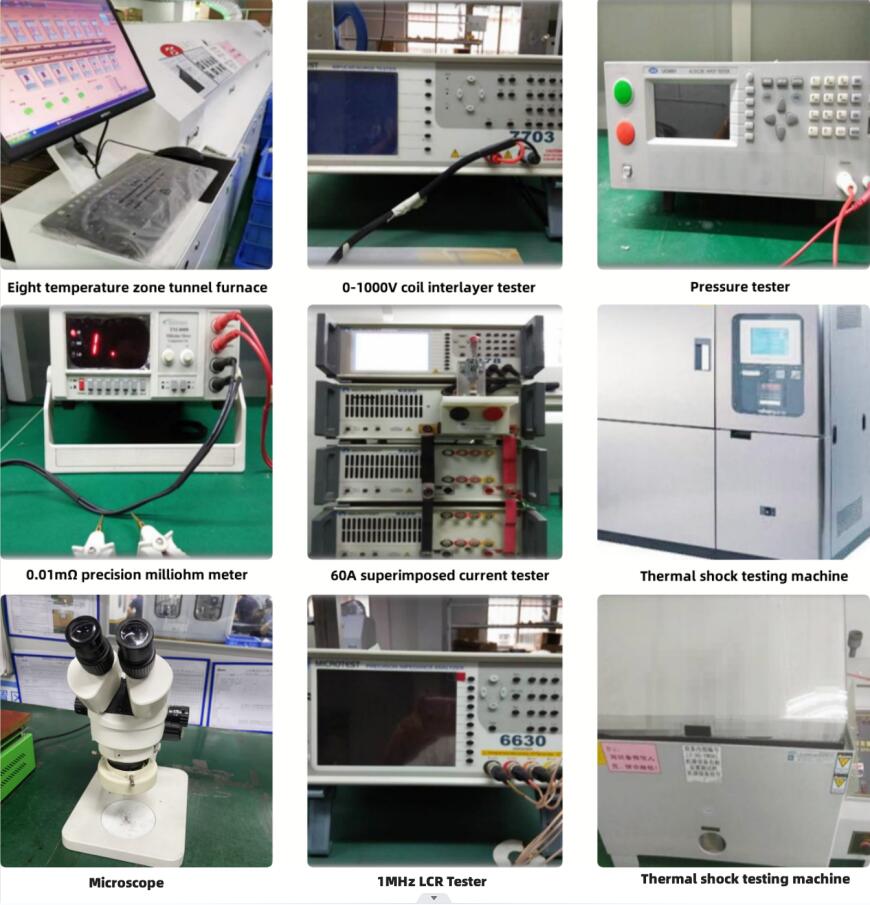

我们使用多种质量检测设备,包括但不限于以下类型:

1. 常用的FA(故障分析)设备,如直流源表、显示示波器、万用表、参数分析仪、LCR分析仪、光学显微镜等。

2. 可靠性测试仪、矢量网络分析仪、信号发生器、数据采集设备、耐压测试仪等。

3. 无源半导体专用测试设备,如八温区隧道炉、0-1000V线圈夹层测试仪、压力测试仪、0.01mΩ精密毫欧表、60A叠加电流测试仪、热冲击试验机、显微镜、1MHz LCR测试仪、热冲击试验机等。

通过使用这些测试设备,我们能够进行全面的质量检测,以确保产品的可靠性和性能符合要求。